FormingSuite®快速成型分析解决方案

FORMINGSUITE®FASTFORM ADVANCED SOLUTION

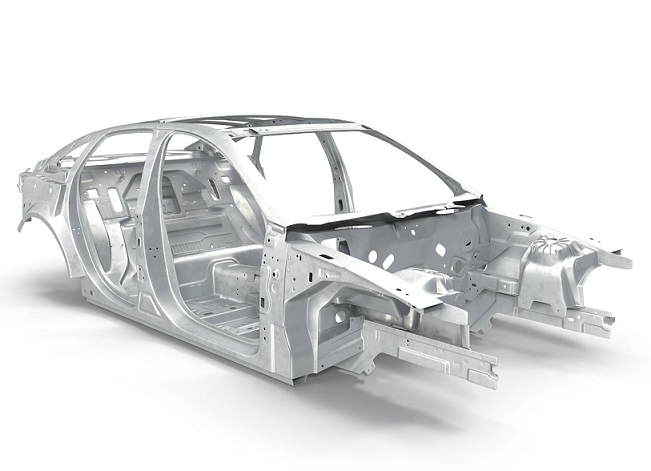

白车身构件的成形性评估,回弹分析和坯料展开

FASTFORM®ADVANCED使用户能够快速,轻松地评估零件和冲压工艺可行性,并确定钣金零件的毛坯形状和回弹。它识别可成形性问题(破裂/起皱),使用户能够在产品生命周期的早期实施设计变更,从而节省时间和金钱。在将数据发布到加工之前,工程师运行FASTFORM®Advanced来评估可成形性风险并优化材料使用。它考虑了部件或工具的几何形状,并考虑了材料特性,摩擦力,压料面,工艺补充面,压边力,衬垫压力,拉深筋和拼焊板。

FASTFORM®ADVANCED使用FTI专有的耦合混合逆向求解器(CHI),可获得快速准确的结果。它使设计工程师能够应用关键产品要求(KPR)和冲压可制造性设计(DFM)原则。KPR / DFM策略将在新产品导入流程(造型工作室)的早期暴露白车身BIW设计问题,以便最大限度地减少工程变更单(ECO)和基于制造的问题。

KPR技术用于检查汽车A级表面,而粘土模型仍处于造型中。KPR分析解决了诸如面品质量,配合表面的表面变形,抗凹痕,反射线的连续性,特征的连续性,滑移线和变薄等问题。KPR与产品的质量,安全性和法规遵从性息息相关。

DFM技术用于B类和C白车身(BIW)组件。产品设计师可以评估多种成型方案。工程师可以预测可成形性(破裂/起皱)和回弹问题以减少工程变更单ECO,展开板料尺寸,确定材料利用率,节省重量与时间,在Excel,PowerPoint或定制报告中输出。

可以将成分应变和料厚变薄信息上载到CAE部门,以提高结构,碰撞,NVH,疲劳和耐久性分析的组件性能的准确性。研究表明,使用这种料厚变薄和加工硬化信息可以将CAE精度提高多达30%。

FormingSuite®快速成型分析解决方案特点与优势

基于科学物理的方法在产品设计阶段确定可成形性问题和冲压工艺设计验证,从而减少工程变更单ECO

确定产品设计变更,以改善质量,材料利用率,减少重量和成本,以实现最佳材料使用

展开最小毛坯尺寸并确保无板料重叠

使用成形极限图(FLD),安全区以及厚度、应变,主要/次要应变等精确识别破裂和起皱

计算回弹以预测模具问题并为容差协商提供信息

报告总结了产品设计问题和材料利用率,提供了产品和工具供应商(内部/外部)之间的即时交流

返回