1480MPa级超高强度钢零部件冷冲压模具变形解决方案

由于高强钢和超高强钢具有超高的强度和优异的塑性,应用于车身零部件在减轻车身重量的同时,还能提高汽车车身的结构强度及能量吸收能力,因此高强钢和超高强钢在汽车上的应用越来越广泛。典型的超高强钢应用零件有前、后门左/右防撞梁,前、后保险杠,A/B/C柱加强板,下边板,地板中通道及车顶加强梁等各种结构件。截至目前,高强钢和超高强钢仍然是最经济、最有效的轻量化途径之一,且1480MPa级高强度材料的商业化正在接近。然而,高强度钢的强度比传统低强度钢有很大的提高,且其硬度是传统低强度钢板的4~5 倍。进而超高强度钢的大量使用会给汽车模具设计、制造和使用带来诸多问题。

|

① 模具失效和非正常损毁变得越来越频繁,如模具强度不够造成的压裂

② 模具变形导致零件精度下降和生产质量不稳定,模具磨损严重及寿命变低等

③ 目前模具设计基于传统方案即选择更好的模具材料或增大模具尺寸来解决潜在的由于模具变形

引起的问题,这样必然导致材料的浪费及制造成本和搬运成本的增加 |

综上,冲压模具的结构变形对模具的设计制造及钣金件的成形精度都存在影响。因此,对模具的受力变形进行模拟分析是很有必要且至关重要。利用 JSTAMP 对冲压成形和模具结构进行解耦有限元分析,研究模具各部件在成形过程中的应力分布规律和变形结果,可以为模具结构的优化设计和模具疲劳校核提供参考,且在冲压成形仿真过程考虑模具结构变形的影响以进一步提升制品的成形精度。

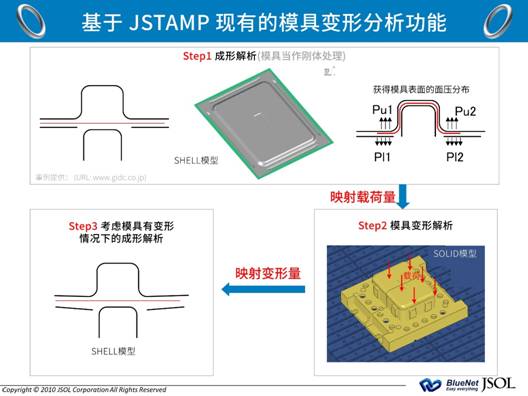

» 解决方案一 弱耦合模具变形分析功能 «

采用传统的弹塑性模型有限元法分析耦合模具变形和冲压成形,有限元模型增大,通常的计算机设备很难支撑,分析时长也很难被设计人员接受。借助JSTAMP /NV 软件已有的模具变形分析模块,可以快速实现模具变形分析以及考虑模具变形的冲压成形分析。其基本思路与原理为:首先,对超高强钢零件的冲压过程进行模拟仿真,提取板料与模具之间的接触载荷信息。然后,将此载荷信息映射到实体模具网格节点上,对模具型面及其机架进行结构变形分析。最后,在得出结构变形量数据后,对前期设计的模具型面作相应的补偿修正,以期达到提升制品精度、校核模具强度与刚度及优化模具结构与材料的目的。

» 解决方案二 强耦合模具变形分析功能 «

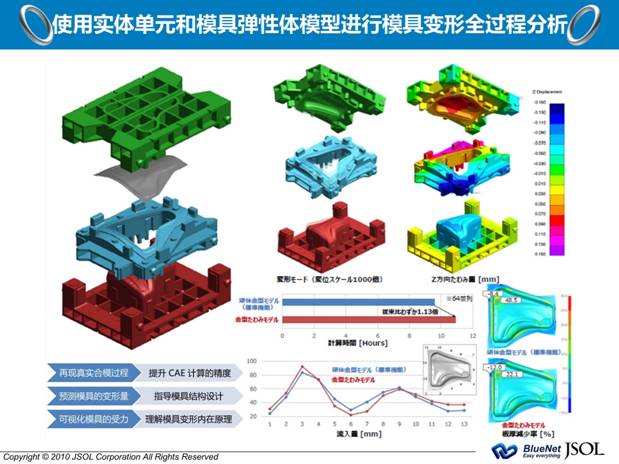

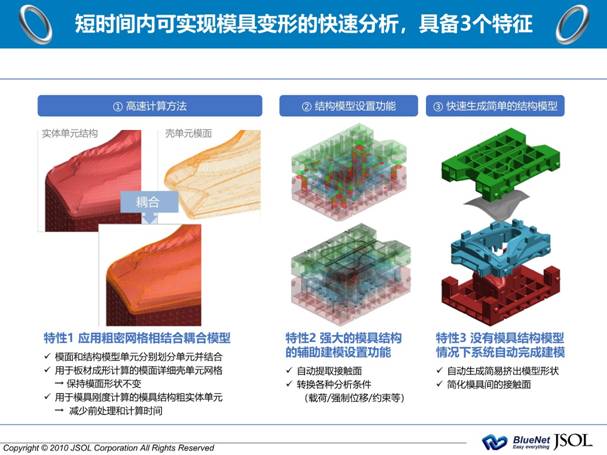

区别于以上所述的第一种弱耦合模具变形解决方案,已经发布的强耦合模具变形分析的机理如下,不仅能够使用实体单元和模具弹性体模型进行模具变形全过程分析,进而再现真实的合模过程以提升CAE 计算的精度,预测模具的变形量用来指导模具结构设计,并可视化模具的受力方便更进一步地理解模具变形的内在原理;而且能够在短时间内实现模具变形的快速分析且具备以下3个特征。

|

① 计算中应用粗密相结合的耦合模型

ü 模面和结构单元分别划分单元并结合

ü 用于板材成形计算的模面详细壳单元网格可以保持模面形状不变

ü 用于模具刚度计算的模具结构粗实体单元可以减少前处理和计算时间

② 强大的模具结构的辅助建模设置功能

ü 自动提取接触面

ü 转换各种分析条件,例如载荷、强制位移及约束等

③ 没有模具结构模型情况下系统可自动完成建模

ü 自动生成简易挤出模型形状

ü 简化模具间的接触面 |

» 结论 «

(已经发布的强耦合模具变形分析功能非常适合超高强度材料模具设计)

随着高强度钢在汽车车身上的广泛应用,冲压模具结构变形问题也日益突出,对模具的受力变形进行模拟分析是有效的解决办法之一。专业的钣金成形仿真软件 JSTAMP提供两种模具结构变形分析的解决方案,一是弱耦合模具变形分析,需要对板材成形模拟与模具变形分析分别单独逐步计算,操作步骤多,主要用于评估模具刚度;二是强耦合模具变形分析(已经发布的新功能新选项),将模具当作弹性体并划分实体单元与板材成形计算集成,同时计算板材成形模拟与模具变形分析,非常适合超高强度材料模具设计。

返回