1.对操作JSTAMP/NV的员工有哪些技能要求?

答:有限元仿真确实对于操作工程师有一定的要求,但JSTAMP软件操作较为简单,

已经将CAE软件的使用门槛大大降低了,一般来说,要求工程师掌握以下内容:

a. 能通过CAD软件建立产品和模具的三维模型;

b. 对冲压过程工艺有一定的了解;

c. 对于板料冲压加工的理论,有一定认识,不要求深入掌握,只要对些概念有些

了解即可。

如果采购了JSTAMP软件,我们会为客户提供全面的培训服务,帮助工程师在较短

的时间内(2周左右)掌握软件的操作,并且在后续实际运用过程中提供技术支持。通过

不短的实际运用,帮助工程师逐渐提高JSTAMP软件解决实际问题的能力。

2. 对设备参数有哪些要求?

答:JSTAMP仿真对于冲压过程中的设备没有特殊要求。

如果公司计划建立企业内部的材料数据库,则需要材料测试机,当然JSTAMP中已

带有材料数据库。

3. 软件能否针对产品图提供相关的参数?

答:通过JSTAMP仿真,可以得到冲压过程中的工艺参数,辟如:拉深或成形工序的成形力,

选择合适的压力机,拉深工序的压边力等。

4. 检查出网格有质量问题时,怎样才能快速的消除这些问题?

答: 针对网格质量,从JSTAMP_NV/2.5开始增加了网格自动修正功能,一般通过这个自动修正

功能可以把80%以上的网格一次性 修正完毕。建议用该功能先作一次修正,然后对未修正完毕

的地方做个别修改即可。此外,网格修正的相关信息可参考如下所述:

(1). 网格质量的好坏和IGES的质量有很大的关系,如果IGES数据中有些面或线连接的不好,网格质量会差很多;

(2). 网格质量跟网格控制参数也有很大关系,针对某一制件,您可以尝试一下修改这些网格参数对比生成网格的结果。

(3). 对于最小边长,长宽比、面积等问题,一般只需要对于个别畸形单元修改外,其余单元不用修改,

对于明显的问题:如有

单个单元独立存在与其它单元无边接等问题才修正,否则一般可以不予处理,或将非常小的单元删除即可,

这时推荐接触类型选用forming_one_way_S2S;

(4).总得说来,网格修正需要工程师作一些判断,对于较大的孔(自由边)需要填充,但对于一些很小的孔,

则可以不用修正,可以参考fender的教材[在软件安装光盘中的.doc文件夹内],一般情况下,建议“逆向”

缺陷完成修正,这可能是模具在局部存在负角,较大的面外角需要完成修正,因为这往往会造成网格过渡区不圆滑,

带来大的误差。

(5). 另外,需要强调的是jstamp定位于高精度求解,所以它对于网格质量有一定要求,这也是值得花的时间和代价;

(6). jstamp对于网格质量设定的标准偏严,它会将不符合这个标准(当然这个标准可以由工程更改)的单元筛选出来,

但并不是每一个筛选出来的单元都需要修改;

(7).总体看来,Jstamp软件对于网格的处理应该说还是比较方便的,应用网格自动修正功能后,网格基本上可以不做修改,

或改很少的地方即可。

5. 能否在软件内绘制非Z向的毛坯料尺寸

答:在Jstamp/NV软件中,其默认的冲压方向为Z向,故在软件中只能绘制冲压方向为Z向的毛坯料尺寸。

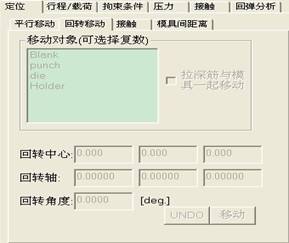

对于非Z向的冲压仿真,可以通过旋转角度来执行:具体的步骤如下:首先可绘制Z向的毛坯料尺寸,

并生成坯料网格;其次,对工序进行组装;最后,点击“形状及工艺参数设定”面板右下角的“定位”

按钮执行工具的回转移动。

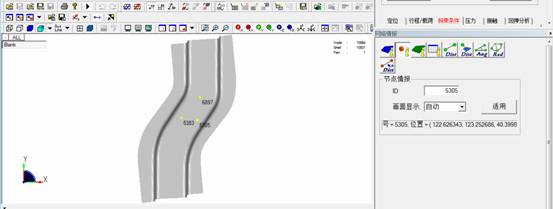

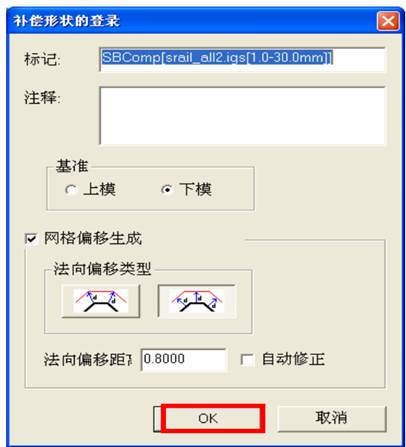

图1 回转移动设定对话框

6. 比如工具的导入后发现Z轴方向反了,为了组装正确,将工件沿X(或Y)旋转180度 这样工件的Z向和工具Z向正确了,

然后,再执行组装 可组装后工件又为原来的方向 旋转不起作用,这个操作好像只能组装后进行,但组装后旋转

相对位置又跑了!怎么解答?

答:在JS中,出现您所述的情况的原因是软件在执行组装操作时用默认为最初输入板材(工件)和工具网格时冲压

方向进行组装。发现导入的工具Z轴方向反了,解决该问题的办法有:

(1).把应用到JS的CAD数据导入到其他前处理软件,譬如Hypermesh等,进行旋转以保证工具和工件的冲压方向一致。

再保存调整方向后的CAD数据重新导入JS即可。推荐采用此法。

(2).在JS中,通过组装正确定位工具和板材(工件)后,可以通过回转移动工具以达到正确的冲压方向和定位状态,

此时,通过行程/载荷来检查工具的运动过程是否符合实际,可能需要调整冲压方向或载荷的加载方向来满足要求。

不执行组装,直接提交计算即可。

7. 怎样在模具上添加拉延筋?组装好SW后,为何BH总是提示不可组装?还需要其他什么设置?

答:(1)怎样在模具上添加拉延筋?

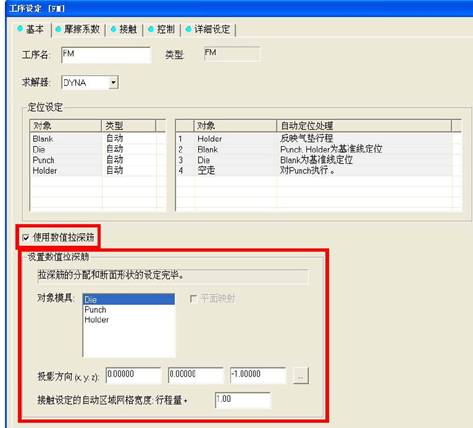

在Jstamp/NV软件中,可通过点击工序流程面板上欲设定拉深筋的工序,在出现的工序设定对话框中进行勾选

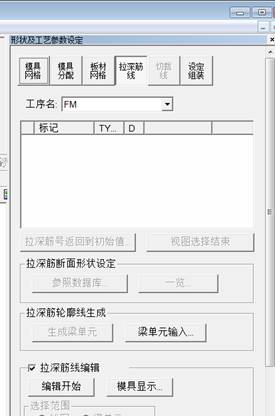

“使用数值拉深筋”并指定对象模具来添加拉深筋,如下图2所示:

图2 设定某工序的拉深筋选项对话框

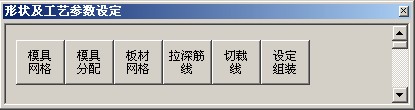

选中“使用数值拉深筋”选项后,在形状及工艺参数设定面板上的“拉深筋线”按钮将明亮显示,

如下图3所示,点击此按钮可进行拉深筋相关的操作和设定。

图3 形状及工艺参数设定面板

(2)组装好SW后,为何BH总是提示不可组装?还需要其他什么设置?

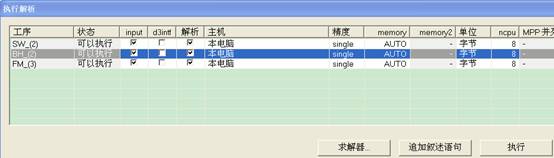

组装完SW工序后,需要映射SW工序的计算结果才能进行BH工序的组装,如果SW工序没有计算的话,则SW工序的

结果没能映射到后序BH中,自然BH工序是不能组装的。按照成形过程对工序及其工艺参数进行设定,确认无误后,

不需要另外的设置,在“执行解析”对话框中选择相应工序即可执行多个连续工序的连续求解。

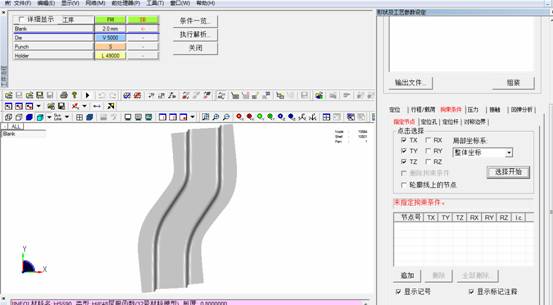

图4 执行解析对话框

8. 分析结果精度及分析所用时间与毛坯料网格尺寸大小关系太大,能否在成型过程中自适应网格?

答:在Jstamp/NV软件中,可以在成形过程中设定自适应网格,具体的设定方法如下图所示:

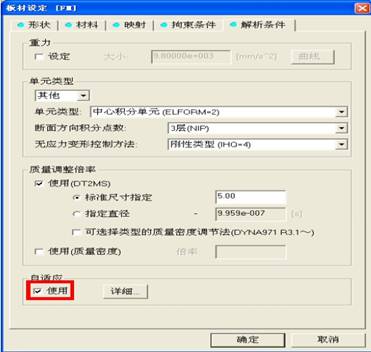

图5 板材设定对话框中选择使用自适应

根据计算的目的不同,以及对于精度和速度的要求不同,自适应的级数也不相同。

9. 能否将分析结果中的节点料厚信息、应力信息、应变信息输出为bdf格式和inp格式?

(将节点信息映射到结构分析模型中指定的有限元网格上)

答:在Jstamp/NV软件中,计算结果文件dynain中输出了包含节点料厚信息、应力信息、应变信息等信息,

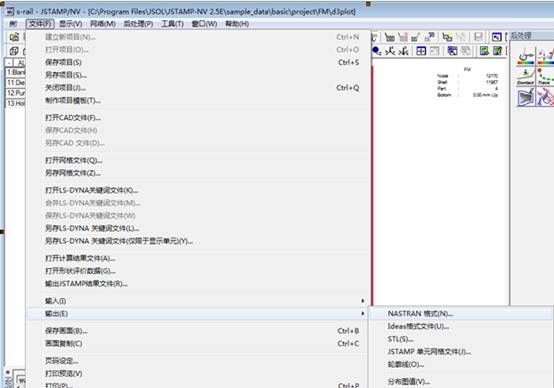

也可直接输出bdf格式文件。其操作步骤为:在后处理界面——点击文件——输出——选择欲输出的选项,

如下图6所示。其中选择“NASTRAN格式”即可输出bdf格式文件;该bdf格式文件可导入到NASTRAN软件中,

也可由导入Abaqus转换为inp格式文件。此外,还可出universal file格式。

现在奇瑞设计院(不是付再兴那个部门)碰到一个问题,他们需要将冲压分析的结果中的中的节点料厚信息、

应力信息、应变信息输出为bdf格式和inp格式?(将节点信息映射到结构分析模型中指定的有限元网格上)

也就是要把ls-dyna的计算结果,通过JSTAMP转换成nastran或abaqus中去进行结构分析,但通过JSTAMP的输出nastran格式后,

结果文件中无应力、应变信息。能否帮忙确认一下这个问题。刘博士:您好!现在坯料厚度的输出,我已找到方法可以通过

LS-PREPOST来完成,但应力应变尚没有做到。期待您的意见。

答:目前JSTAMP不能直接按照你说的要求把应力和应变转换出来。客户到底要做什么仿真,用什么工具还请收集相关信息。

这里我建议我公司的另外一个软件叫hycrash。相关资料已经给你163邮箱,请确认。

图6 输出NASTRAN格式文件的操作方法

10.关于拉延筋设置及BH、SW设置问题,提出以下疑问:

10.1设置好SW后,BH、FM都不用装配,但SB拘束条件该怎么设置?拘束条件在SW模块下就需要设置,

请问这个条件是什么含义?

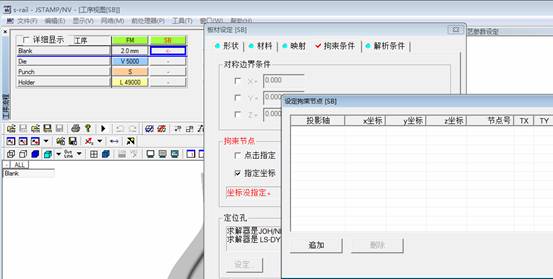

答:SB拘束条件的设定可以有两种方法:

一. 完成SW\BH\FM工序计算后,手动完成SB工序组装,然后手动选择约束节点。

二.全自动设定,计算前事先选择约束节点坐标:

输入约束节点的坐标即可,要想得知节点的坐标,刚可以通过如下方式得到:

在模型上选择节点后,刚可以知道节点的相关信息。

至于第二个问题,为何在SW工序中需要设定约束条件 ,那是为了计算隐式计算时结果收敛以及避免出现不合理的刚体位移。

至于节点选择的位置在后天交流时,我们可以详细沟通。

10.2. 拉延筋即便是勾上,也是红色不可用的,还需要做其他设置吗?

这是因为拉深筋线数据没有导入的原因,注意是线数据,而不是面数据,方法如下:

在以下界面中导入CAD数据,当然也可以在JSTAMP中画出拉深筋线。

或者在JSTAMP中画拉深筋线:

单击编辑开始,即可以左侧模型上画拉深筋线:

11. 软件为汉化版还是全中文的?

JSTAMP软件现在有中文版、日文版、英文版三种语言界面可供客户选择,三种版文的

驱别仅为界面语言的不同。中文版不需要汉化包,相关培训文档及帮助文件均为中文,

且新的版文更新与日文版同步发布。

12. 跟UG、PRO/E、SW的数据接口怎么样?

目前,JSTAMP与UG、PROE、SW之间的数据接口通过标准格式IGES导入,由于在汽车行业内CATIA用户较多,

JSTAMP正式版可以直接导入CATIA格式的数据。

13. 板筋回弹及下料尺寸准确度有

JSTAMP定位于高精度的求解及便捷的操作,回弹预测及生成高质量的CAD补偿数据为软件的一个优势,

具体到回弹的精度量值,不同的零件及材料是否准确可能存在一定的差异,附件中的论文可供参考。

一般通过2-3次的计算,坯料尺寸的预测的精度可以达到1mm左右。

14. 售后技术服务如何开展?需要培训多长时间才能上手?

售后技术服务一般包括上门培训、邮件及电话技术支持等。具体的培训时间跟客户人员的经验素质有关,

一般通过2-3次的培训,和客户2周左右的学习,即可进行一般零部件的分析。

15. 售前有什么技术支持?

售前技术支持包括:BMT完成、软件介绍及技术答疑等。

16. 软件每年都需要升极吗?

一般情况下,每年都会有新的版本发布,JSTAMP所有的软件开发工作均在日本完成,

根据各国用户的反馈,不断增强软件的功能。

17. 有试用版吗?如果没有,如何证实我们的功能?

我们可以提供软件试用,原则上试用期限为一个月。针对不同的客户,

我们需要判断是否需要为其完成验证案例计算,以及安排案例计算与软件试用的先后顺序。

18. 软件怎么读音?

JSTAMP软件的发音为:J (英文字母发音) - STAMP (冲压的英文发音)

19. 跟DYNAFORM及AUTOFORM有什么驱别?它在市场上的表现怎么样?

AUTOFORM软件定位于在整厂车进行同步工程计算时应用,计算速度非常快,但精度有限,

尤其是回弹预测的精度不足。

DYNAFORM软件与JSTAMP使用的求解器相同,但JSTAMP软件的开发中集成了JSOL公司十余年来为

丰田集团提供咨询服务的经验,并集成了高精度的回弹计算材料模型(YU模型),在回弹预测的精度

(包括回弹结果的评价等)及回弹补偿的CAD数据质量具有优势。对于多模具、多工序的仿真设定,

JSTAMP的操作更加方便。另外,针对整车厂,JSTAMP的油石仿真功能提供了预测汽车外覆盖件表面缺陷

的分析功能,具有明显优势。当然,DYNAFORM也有它的优势,辟如:CAD数据接口更多。

虽然JSTAMP进入国内市场不久,但根据客户的反馈情况来看,对于软件的便捷操作,计算精度都得到了客户的高度认可。

20. 在做整形时,为什么使用自动定位计算步骤总是下压料版先上升然后再一起下降呢?

答:由于没有具体案例,我只能就一般情况跟您解释一下这个过程,供您参考。

大体上一个成形过程如下:

压料面施加载荷(您检查一下时间曲线可知载荷的时间要早于凹模的行程时间),

如果压料板在坯料下方的话,它的载荷向上,则其向上运动贴紧坯料;

凹模的行程时间一般会在压料面施加载荷完成时开始运动,这时应该就会出现您提到的情形了。

当然这个问题还需要具体问题,具体分析。

21.问题描述如下:今天温习一下经典案例” 培训教材-S字导轨冲压成形解析”。

(1)首先,在这个例子里采用的是下模基准,读取的是Siail_all2.igs,然后画网格,

下模和压边由导入的Siail_all2.igs原始面划网格后分割而得(无论是否有网格,

但从几何的角度讲他们是重合的), 然后,法向偏移0.8mm(板厚) 产生上模,这样描述对吧!

您的这个理解没有问题。

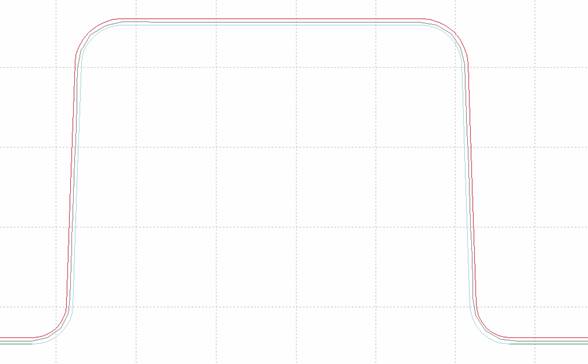

(2)在成形工序,板料在凸凹模的作用下成形,下图是成形工序在后处理中模型刨开的效果,

中间面是变形后的板料,注意这个中间面和下模面(Siail_all2.igs)从几何形状角度讲,有1/2板厚的偏距,对吧!!

在没有卸载模具的情况下,您的这个理解也没有问题。

———————分割线———————

(3)接下来做回弹分析,首先应力值符号反转,但应力值符号反转操作对象是中间面(板料拉深后的面)吧!

您的这个理解没有问题。

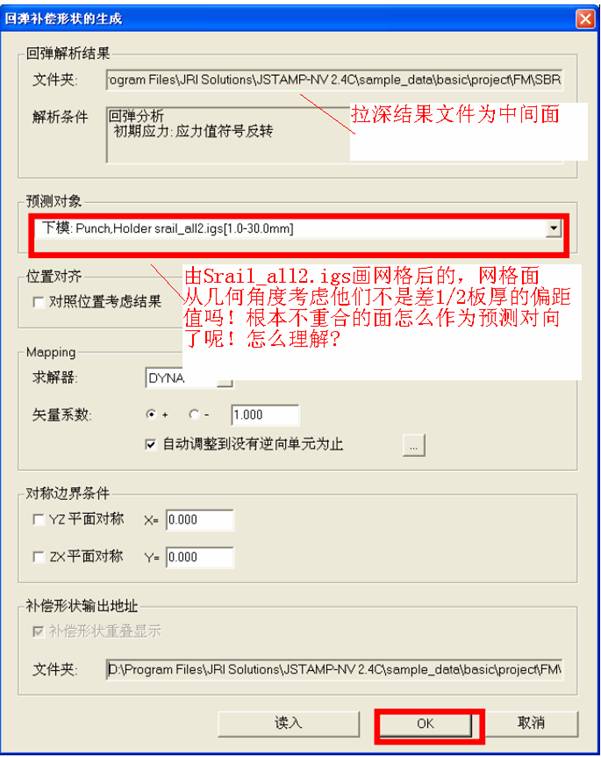

(4)关于回弹补偿的,如下图所示,

难道有什么内部算法吗!!

首先,应该说您的理解没有问题,最上方的文件夹上放的是坯料中间面,预测对象中放的是模具的面,这两个之前存在半个料厚的偏差,但是进行“对齐位置”时,软件根据您选的“上模”或“下模”会将坯料偏移一下位置,从而对两者进行比较。

(5)点击OK后求解器开始计算,那么计算出的形状文件Bcomp[Siail_all2.igs[1.0-30.0mm]],是由Siail_all2.igs面变形后得到的吗?

此时单击 OK 按钮,后计算出的形状文件得到的还是网格,生成CAD面,还需要在 工具—》生成CAD变形面里制作。

(6)形状评价部分:

“操作指南-回弹补偿功能篇“文档32页与35页,文中写的是(+),这个方向指是不是应该选内侧(-),我是这么理解的: “Siail_all2.igs是下模面,而成形结果是中面,要想形状比较,中面必然向内侧偏移0.4mm后才和Siail_all2.igs重合才能比较呢!2.5.2版本翻译成 “表面” 和 “反侧”

另外如果基准模型选择的是板料的中性面是不是就不用法向偏距啦!补偿后模具CAD变形面,

在进行形状评价时,坯料的中面和模具的上模或下模进行比较,因此必须面临着一个坯料偏置的问题。在2.5版中,如果CAD数据选择的是下模,则方向选择的是反侧。其实有一个方法保证不会出错,您在拉深工序中进行形状评价,因为不存在回弹,如果CAD数据和坯料匹配得很好,这说明偏置方向没有问题,反之,则需要变更偏置方向了。

22.如何提高计算速度?

答:在利用jstamp软件进行仿真计算过程中,当然计算机硬件配置和CPU核数对于计算速度有明显的影响,

除此之外,有些技巧来提高计算速度,小结如下,供您参考:

(1). 对于评价破裂、褶皱,可以将拉深速度设为较大值,如10000mm/s,但对于回弹则言,

建议设定速度范围在2000-3000mm/s;

(2). 网格大小,这也是一个影响很大的因素, 板材网格划分一般的经验如下:对于薄板材成形仿真评价,

建议模具圆角半径至少划分为3个单元,其值大约为2*3.1415*R/4/3; 对于回弹仿真评价,

建议模具圆角半径至少划分为5个单元,其值大约为2*3.1415*R/4/5;(R为模具圆角半径),

对于厚板成形的话,一般说来单元可能会较这个值小;

(3). 单元类型选择,破裂、褶皱的单元类型可以设定为2号单元,厚度方向积分点为3,

无应力变形控制方法设定为1,对于壳单元计算回弹时,可以设定为16号单元,厚度方向积分点5-7,

无应力变形控制方法设定为8;模型较大时计算壳单元回弹时,考虑速度关系,可以设定为10号单元,

厚度方向积分点5-7,无应力变形控制方法设定为4;

(4). 接触类型,不同的接触对于速度是有影响的,一般使用forming_one_way_s2s;

(5). 质量缩放,即质量调整倍率,DT2MS,因为LS DYNA是根据坯料当中最小的网格单元来设定最小计算时间步长的,

对于某些特别小的单元,通过这种方式,可以增长步长,提高计算速度,对于回弹而言质量增加的比率建议控制在

15%以内,破裂和褶皱可以大一些。

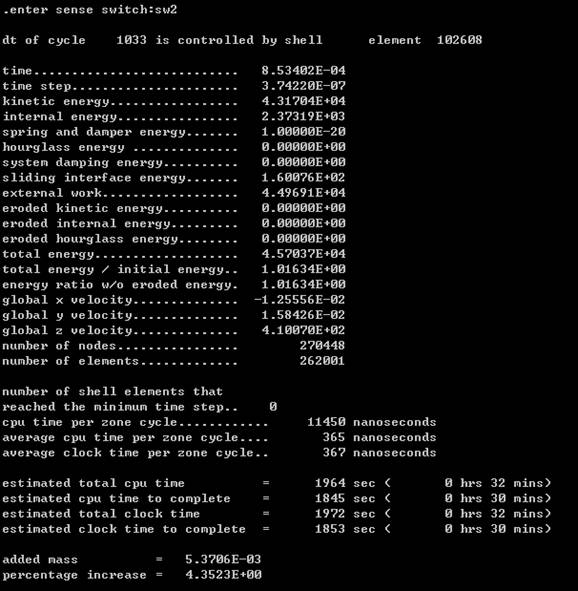

23. Sw2后出现的提示 想搞明白!

全是谷歌翻译的 红色感觉很离奇 有空帮看看译的是否准,对仿真来说 需要观察哪些指标!

Enter sense switch 输入感开关

输入切换命令

Dt of cycle 1033 is controlled by shell element 102608

1033周期DT是控制壳单元102608

DT为时间步,意思为:第1033个周期的时间步长由编号为102608号壳单元决定,

时间步的长短由壳单元的大小决定的(如果没有质量缩放或控制最小时间步长参数的情况下)。

time(总的求解时间):8.53402E-4,

当前已完成的计算时间,系统参数中会有一个总的计算时间,即计算截止时间,

此time指得是软件已完成计算了的时间。

Time step(时间步长);3.7422e-07

当前时间步的步长

Kinetic energy(动能):4.31704E+4

Internal energy (内能):2.37319E+3

Spring and damper energy:(弹簧和阻尼能):1E-20

Hourglass energy: (沙漏能量):0

System damping energy:(系统的阻尼能量):0

Sliding interface energy(接触滑动能量):1.60076E+02

接触滑动能量:如果定义了摩擦,肯定会有能量消失的,

这当中涉及到一个能量守恒和平衡的问题。

External work(对外工作)

这个当理解为:外力功

Eroded Kinetic energy(侵蚀能量)

Eroded Internal energy (侵蚀内能)

Eroded Hourglass energy (侵蚀沙漏能量)

Total energy(总能量)

Total energy/ initial energy(总能量/初始能量)

Energy ratio w/o Eroded energy (能量比w/o侵蚀能量)

Global x velocity (X轴速度)

Global y velocity (Y轴速度)

Global Z velocity (Z轴速度)

Number nodes节点数

Number elementS单元数

Estimated total cpu time 预计总的CPU时间

估计完成全部计算需要的CPU时间

Estimated cpu time to complete 估计的cpu完成时间

估计完成余下计算需要的CPU时间

Estimated total clock time 预计总的时钟时间

估计完成全部计算需要的实际时间

Estimated clock time to complete 估计的时钟完成时间

估计完成余下计算需要的实际时间

这四项感觉是一个意思

CPU时间与Clock time实际时间是有区别的,因为CPU不一定全部由当前计算程序使用,

这种情况下,这两个计算时间可能存在差别,当然CPU也不一定都是100%在使用,

这两个计算时间也可能相同。

Added mass 增加质量

Percentage increase 增加百分比

这两项啥意思!

通过质量缩放参数DT2MS,可以提高计算速度,即将部分单元长度较小的单元的质量

增加来提高计算时间步的步长,这样质量即虚拟增加了,Added mass即为虚拟增加的质量,

Percentage increase即为增加的这部分质量所占的比值。

24. 建议采用sw_standard当中的约束设定,原因如下:

(1). 计算采用NIKE隐式求解器计算,必然存在一个收敛的问题,该件中由于X轴方向上,

首末两端质量分布不均衡,差别较大,且首末两端均未与下模接触,这时,在在Y方向上的约束将对于

计算结果影响较大;

(2). 对于对称结构,认为其在对称轴上的位移是“零”,正称的做法为在对称轴上设定约束;

(3). 在自重分析时,约束的设定原则是避免不合理的刚体位移和与现场中所加的约束一致,

如果模具结构中没有设定约束,则自重工序中设定的约束为避免不合理的刚体位移,

以达到得到合理计算结果的目的,但这些约束的设定不应过强。

25. nike求解器,什么背景,精度怎么样 ?

Jok/NIKE是由LSTC公司开发,日本JSOL公司进行了改进开发的隐式求解器,可以用来求解大变形、

材料非线性、几何非线性(接触)等问题,精度上是有保证的。

26. 成形好像不能用nike吧!只能算回弹吧?用nike计算可以收敛,结果和现场实际也差不多,难道dyna就不能算了嘛?

是的,nike不以用于成形分析,它是隐式求解器,只能用于自重分析和回弹分析的场合。由于该案例回弹量非常大,

隐式解法是每一步需要达到力学平衡状态之后再进入下一步计算。如果达不到平衡就一直做收敛运算,

因此dyna的收敛很慢,通过增加约束和修改控制参数,应该可以收敛,但回弹计算,不到迫不得已,一般不推荐修改参数。

因为修改参数比较危险,可能给结果的精度带来影响,需要小心验证。使用nike当中的默认设定即可计算出回弹。

27. 有空把jstamp这几种接触形式,介绍一下吧,好像没有双面接触,全是单面的,推荐一本入门精通dyna的中文书籍。

Jstamp当中的接触均为Dyna当中的常用接触类型,相关的书籍中均有介绍。就我个人而言,之前看过赵海欧写的书,

辟如:LS-DYNA动力分析指南,应该会有些帮助。

另外,具体到这个案例,如果该制件的法兰按照当前的模型属于正常的情况下,我们担心回弹补偿不一定能达到预计的效果。

原因该制件成行过程中仅局部(弯角处)发生了塑性变形,大部分区域,尤其是较大的法兰区基本没有塑性变形的发生。

这样的情况下利用回弹结果来补偿话,效果不明显,或者一正一反,反复出现,达不到回弹变小的效果。

建议您在软件中务必要对补偿的结果进行再次验算。

对策的角度来看,或许可以在法兰部位增加筋来增加塑性变形,从而有效控制产品形状,该意见供您参考。

关于下侧板回弹案例,我这边进行验算,在使用默认设定参数的情况下,使用dyna隐式解法,

收敛很慢,于是用Nike求解器进行了计算,收敛非常快,原因在于NIKE使用了和DYN不一样的方法来求解方程,

但回弹量很大。这应该就是dyna很难收敛的一个原因,Nike隐式计算速度较快,其实这也是jstamp配备了Nike求解器

的一个原因之一。

建议您做以下尝试:

成形和回弹都采用5mm单元,使用Nike求解器计算,原则上在内存和收敛速度允许的情况下,

回弹尽量使用和上一工序相同的单元,因为在映射过程中会有稍许精度的损失,我在笔记本上计算时使用了

180M word内存计算(32位系统),收敛非常快,大约几分钟。

此外,对该制件有个小疑问:

从设计角度来看,该件的法兰部分偏大。法兰大小影响到板料受力和材料流入,从而影响成行的结果。

而且这个件的法兰的回弹量非常大,请确认制件法兰大小是否真实。

由于板厚为4mm,如果有时间建议使用实体单元尝试一次。