实施精度CAE助力模具企业1年内费用减半——JSTAMP导入事例介绍之二

发布时间:2020-7-20发布人:admin

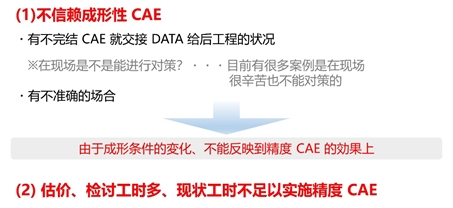

1) 冲压件所用材料的强度越来越高,在首次试模时发现成形性与精度回弹问题占比达 85% 2) 实际工作中的估价及检讨工时过多导致现状工时非常紧张不足以实施精度 CAE 3) 即使已经使用 CAE 工具来辅助产品及模具研发,然而改善的效果非常有限,并没有达到预期 |

您是否也面临以上所述的问题?华东某合资模具制造企业在5年前实施精度 CAE 解决方案并通过实践证明此解决方案非常有效,有关详情请关注以下内容。

» 客户背景 «

² 2003年成立的合资模具制造及冲压件生产企业,主要产品包括A-C级模具、包边型模具、检具及金属冲压件,生产能力模具数量450套/年、冲压件280 万件/年。

² 2014年6月,据统计近1年内接单零件的材料等级440Mpa以上占比 67% 。

² 统计公司内部的模面设计责任不良明细发现,精度不良问题占75%、成形不良问题占10%,其他问题仅为15% 。

» 客户需求与挑战 «

² 接单零件数量中有2/3的材料等级超过440Mpa,零件的精度不良问题逐渐突显,在统计模面设计责任不良明细中精度不良问题有3/4,如何在首次试模前有效控制高强钢零件的回弹精度是关键。

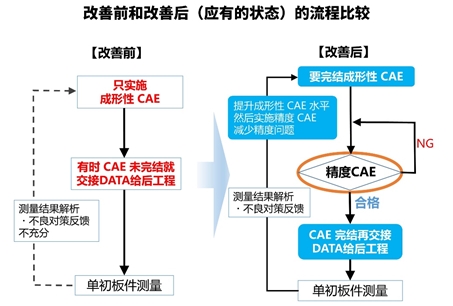

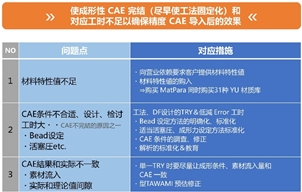

² 在已经导入一款专业冲压仿真分析软件的前提下,一方面在产品及模具研发过程中只实施成形性 CAE并且由于成形条件的变化不能反映到精度 CAE 的效果上;另一方面实际工作中的估价及检讨工时多导致现状工时非常紧张不足以实施精度 CAE ,如何使成形性 CAE 完结和对应工时不足以确保精度 CAE 导入后的效果是巨大的挑战。

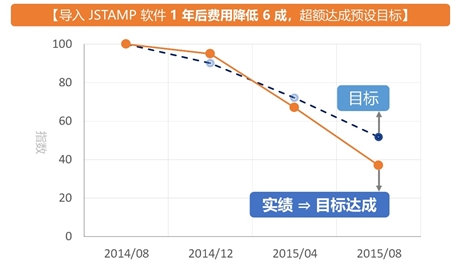

² 在商讨导入精度 CAE 仿真软件JSTAMP 之前,公司有设定改善的目标,即导入软件1年后要求实现产品及模具的研发费用减半。

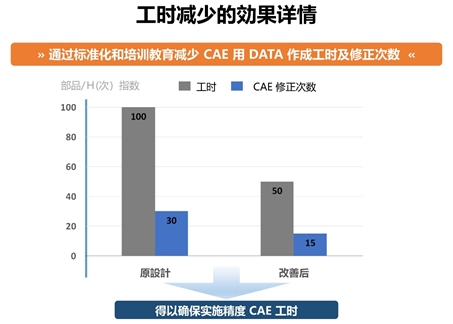

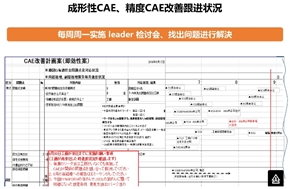

» 实施精度 CAE 解决方案 « ü 公司通过精度 CAE 解决方案的调研、试用JSTAMP软件、标准考题验证,在3个月内顺利导入定位于高精度冲压仿真成型分析的 JSTAMP 软件,且购买了 31 种专门用于高强钢材料回弹分析的YU材质数据库及其YU模型参数拟合软件Matpara ü 公司从上到下都非常重视,从各部门抽取相关人员并成立项目组来负责落地与实施精度 CAE 解决方案 » 提供给客户的价值 « ü 公司通过对技术人员的标准化和培训教育使 利用 CAE 软件辅助数模面作成的工时及修正次数都减半,既提升了员工的工作技能及效率,又顺利达成了实施精度 CAE 所需工时 ü 通过统计1年内使用 精度 CAE 解决方案即利用JSTAMP 软件辅助 13 个冲压件及其模具研发的实际效果,结果表明:1年后费用降低 6 成,超额达成导入软件之前预设的改善目标 ü 公司具备了高强钢零件及模具研发的技术能力,经过反复的运用 JSTAMP 软件与实际效果统计对比及复盘,内化为一套精度 CAE 解决方案的使用流程,是公司发展并具备高强钢零件开发这项核心竞争力强有力的技术支撑

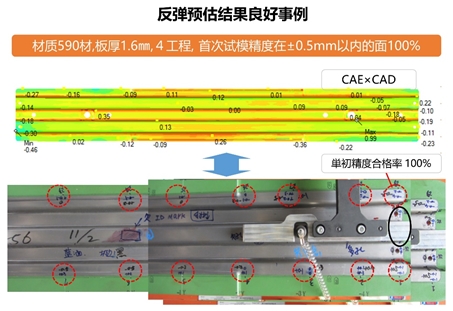

利用精度 CAE 解决方案的实例,材质590MPa且有4个工序的板件,首次试模制件面精度都控制在0.5mm以内