PMC数字化转型-集成计划与数字排程

发布时间:2021-1-12发布人:admin

PMC部门或供应链组织经理们常常苦诉订单总是延迟、供应缺料、库存积压、工厂始终处于不稳定状态。但许多企业至今仍然使用Excel进行详细的生产计划编排。但是伴随企业的成长或面对不断变化的客户需求导致生产和相关业务流程变得越来越复杂,尤其当满足交货时间变得越来越重要,制造企业苦手工或传统的无约束计划久矣,数字化计划变革转型已是大势所趋。

供应链计划优化决策的数字化集成与工厂生产排程调度智能决策是我们PMC或SCM供应链组织的面对两大难题与机会:

1、如何更好的满足客户,提高整体链的效率与库存的流动,实现端到端的柔性与韧性?

2、如何智能的排产调度,快速准时的交期履约,提高车间资源的利用率,柔性与快速响应现场与订单的变化?

可欣慰的是,我们看到许多企业在过去不平凡的2020一年,仍奋力向更高的水平攀登。他们的大部分的需求个统一归纳如下:

1、需求计划管控与把三大订单(合约订单,预测订单,销售订单)用产能对订单进行交期评审,需求整合。

2、生产计划根据需求计划、产能瓶颈、库存等自动优化的输出日生产计划,实现均衡化生产。

3,日计划订单拉动物料需求与配送计划。

4、根据日计划优化排出各机台详细作业顺序。

5,详细排程输出生产指令指导车间执行生产,并实时根据实际进度调整排程计划,形成反馈闭环。

在实践中,有的企业侧重AP高级计划,有的企业侧重AS高级排产。这还是要根据行业特征,自身的能力,企业目前面临的痛点等来选择。

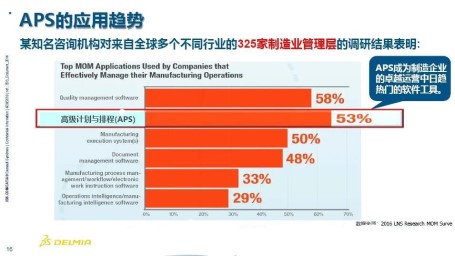

APS智能优化计划与排产调度决策是工业4.0、工业互联网、智能制造、智能供应链的关键应用。局部的改善和局部智能化并不能给企业带来价值,整体的运筹优化才可以最小化总体拥有成本并获取最高的客户服务水平。

当然,企业计划模式的选择是多样化的,应根据不同产品的制造策略和库存策略来优化平衡,但没有集成需求计划、生产计划、采购计划的一体化智能计划与详细的数字化灵活排程调度系统,是很难适应这个快速变化的时代。

很多企业以为按照JIT的滚动计划N+1实现年、月、周、日滾动就可以拉动了。如果上游工序的生产周期,外加工、釆购期过长,靠提前二至三天的日顺序计划和看板是拉不动的。要么主动缩短周期、要么上游备库存计划,要么上游预先的计划(周、日推动)结合下游的订单排产及工序调度(小时、分钟拉动),形成推拉结合的模式。

再好的计划到了战场也会发生变化。APS系统应是我们PMC或供应链组织的最佳的辅助决策工具。做到计划是可行的(受到约束)、可视的、实时的、可交互的、易使用的、可以模拟分析。通过实践学习训练计划排程模型,形成人机协作的运筹模式,进而演化到高级智能的自主决策。

APS应该与MES或WMS集成,形成闭环的应用,用实际数据反馈来修正重算与现场现实同步,进而指挥生产运作的全过程。

APS的模型算法要能在实际运作中改善,扩充特殊约束能力(平台重构),训练模型优化(机器学习)。

APS就是要能处理品种的变化、数量的波动、产能负荷的损失、机动快速的响应。能够及时发现及纠正处理意外的波动,从而发现是物料问题还是产能问题,引起的交货期延期与物料短缺等。

关于基础数据的准确也可以逐步的改善,可以对关键产能工时进行管理,也可先放宽计划排程的颗粒度,由粗到细的数据应用。可以通过工业工程的学习曲线与人工智能的机器学习来人工调整改善和自训练学习改善。

APS的实施难度不能小视,行业特性较为显著,对应用场景熟悉、工艺熟悉、能搞清楚优化目标,约束条件、边界条件等。在计划逻辑上是先考虑产能后平衡物料?还是先安排物料后优化产能?在产能平衡上,是分析瓶颈再优化限制?还是只允许有限产能加载优化?

实施过程中不能贪大求全,以改善与变革导航的思维,实践中迭代,完善数据、完善流程、完善系统、完善组织及人的知识。企业必须有供应链计划与生产排程的变革组织与战略、运营、执行层的业务与信息技术IT、工业工程IE(精益生产)、工业控制OT等组合的专业团队使企业转型数字化计划排程,实现实时观察现场、动态洞察未来。

随着组织的分权、去中心化趋势,集团的集中计划模式因应对快速复杂多变环境和激励自主化,故即需要可以集中协同,也可以分布式自主灵活的计划应变。工业物联网、移动互联、云计算、大数据等新技术,尤其是产业互联网的云边端的分布式协同技术,使得供应链数字协同平台可以针对不同客户需求及客户心理分析来细分供应链应对供应链多层次、多维度的复杂动态的供需匹配并可以与实际快速磨合进化,达到供应链的柔性及韧性。

如果有一个高效计划排程系统,具有现代控制技术算法,应对变化的动态的平衡,可以可视化交互调整进度图,可以实时场景模拟,就可以控制交货期,物料可以准确供料,可视化监控整个工厂的运作状态,PMC就可以从容应对以下七个方面的顽疾。

一、客户服务满意问题

1、丧失市场份额,收入和利润

2、无法充分交付产品

3、无法快速的生产所需的产品

4、无法快速的反馈客户

从接单到交货的周期中超过80%的时间是非增值活动,加上许多紧急的订单活动,使得大部分企业的客户服务水平较低,无法做交期承诺。

APS同步优化所有在供应链与制造过程中的计划到排程的活动,彻底的缩短生产周期和消除浪费。

二、多工厂同步,供应链加速问题

1、无法做跨地点的计划

2、存在工厂间的沟通、同步、成本与生产周期的问题

3、多工厂之间存在库存与生产的无可视性问题

实际上,许多紧急物料已存在在其他工厂中,某工厂超负荷生产但其他的工厂仍有余力生产。工厂间必须连续性计划和累积的重计划,时间为几天或几周。工厂之间存在时间和库存的缓冲。

APS是供应链计划引擎. 它可以处理多工厂的需求供应关系。可以处理跨工厂物料的分配、物料和能力的计划。

三、交付绩效, 满足率问题

因为差的交付绩效而丧失客户。现在的客户更加在意交期而非价格,由于事前不知道调整导致必须紧急生产。因无限能力计划而过多承诺导致无法交付。预测与生产脱节。

APS的CTP可以准确的承诺交期,优化作业可以生成最有效率的计划排程,保证所有订单均可准时交付,所有资源的优化与同步。

四、过多库存问题

1、过多的原材料,在制品,成品库存

2、低于水平的库存周转率

很多工厂都具有较低的库存周转率,在收料区、车间或仓库到处可见库存,等待其它材料以生产,在制品WIP在等待生产资源。

APS利用共识一致的需求计划与多频的滚动校正可以动态降低库存目标水平,同步计划资源与活动计划可以减少物料与在制品适量与及时供料。

五、赶工、快速运输等问题

因计划不好导致延迟,成品或采购的物料必须用较贵的运输方式交运,导致增加不必要的运输成本。为求及时送达,经常使用昂贵的运输方法。

APS有限能力的ATP和CTP可避免超能力的承诺,短的生产周期和高产出率将降低订单推迟的机率。

六、准备、调整时间浪费、瓶颈问题

1、需长时间的设置(setup)准备或换线时间

2、无效率的排产顺序导致产出减少

因花太多的设置准备时间导致生产推迟,需很多的时间计算决定生产顺序,只有有经验的人才能做到。

APS利用设置矩阵和检验各种不同组合找出最佳的顺序与设置时间。

七、浪费与废弃

库存过多是由于:

1、预测准确率过低、交期不合理

2、无效率的生产顺序

3、具时效性物料因储存太久而变质

4、因新产品推出而导致目前或已订购的物料无法使用

APS的排序将降低设置的报废,将计算何时使用导入新产品成本效益最高。高效的计划可处理活动间时效性问题,减少报废与过时物料。

总之,我们必须系统的考虑问题,出现这七大顽疾的原因对每个企业来说可能是不一样的。但是,一个集成闭环的计划排程指挥系统对每一个企业都至关重要。计划排程不准导致交货不准、引发客户抱怨,库存积压、资金占用,现金流断裂,影响企业生死存亡。

幸运的是APS逐渐开始走向实践,从中小型企业的车间可视化排程,到中型企业的高效敏捷的计划到大型企业的供应链优化计划,均可以帮助企业转型数字化、智能化并赢得竞争力。

制造企业应该主动(proactive)掌控未来,整体供应链端到端的协同(collaborate),现场的快速响应(reactive)执行。所以,一个是否高效的计划体系和是否先进的数字化工具已严重影响了企业的生存和发展,我们应该立即对企业的计划体系从组织、流程、绩效、数字化应用进行系统的改善优化。

制造计划排程数字化转型参考解决方案:

1、销售预测和需求计划

2、整合多工厂集中式或分布式计划

3、订单承诺计划与接单与插单模拟

4、库存计划与运输计划、配送排程

5、供应商协同计划与JIT/JIS供货排程

6、约束物料计划同步能力计划

7、智能车间作业调度与排产

8、多种可视化甘特图和人机交互、模拟分析

9、实时动态滚动重排

10、应用规则或运筹优化与人工智能算法

……